Как керамическая промышленность борется с высокотемпературной коррозией: опыт применения кирпича из нитрида кремния и карбида кремния

2025-12-27

Случаи клиентов

Высокотемпературная коррозия остается ключевой проблемой для керамической промышленности. Кирпичи из нитрида кремния, усиленные карбидом кремния, благодаря высокой прочности, отличной теплопроводности и устойчивости к тепловому удару, доказали свою эффективность в мировых лидерах отрасли. В статье представлен анализ практических испытаний, демонстрирующих, как данный материал значительно увеличивает срок службы печей и повышает производительность, помогая специалистам оценить его применимость в конкретных производственных процессах.

Преодоление высокотемпературной коррозии в керамической промышленности с помощью керамических огнеупорных материалов на основе нитрида кремния и карбида кремния

Керамическая промышленность сталкивается с постоянной проблемой – высокотемпературной коррозией, которая ограничивает срок службы огнеупорных материалов в промышленностях, использующих высокотемпературные печи. Внедрение инновационных материалов, таких как кирпичи на основе нитрида кремния, соединённого с карбидом кремния, открывает новые горизонты в повышении эффективности и долговечности оборудования.

Основные вызовы в выборе огнеупорных материалов для керамики

Основной проблемой традиционных огнеупорных кирпичей является высокая скорость износа из-за химической коррозии и термического шока при эксплуатации в условиях, где температура может превышать 1500 °C. Стандартные материалы часто требуют частой замены, что ведёт к простоям оборудования и высоким затратам на техническое обслуживание.

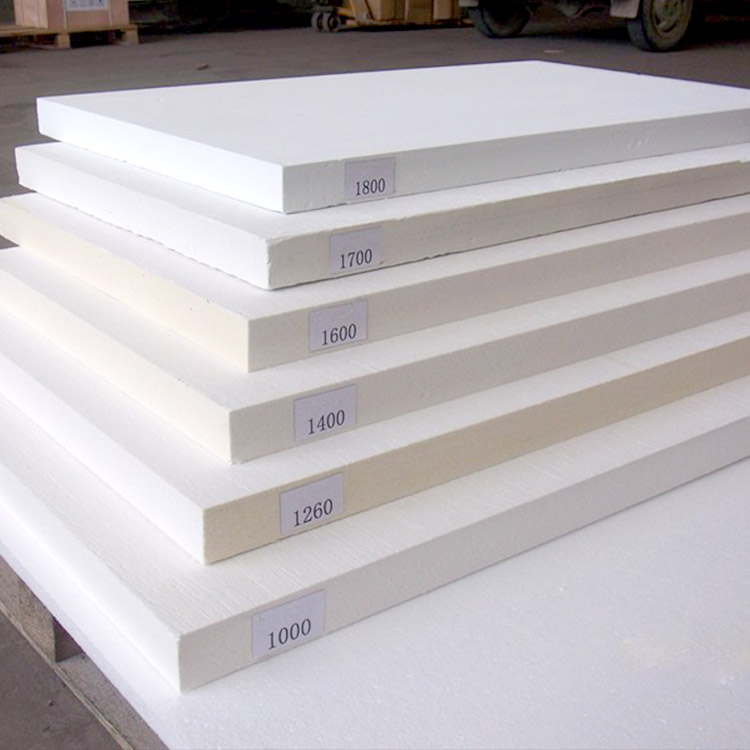

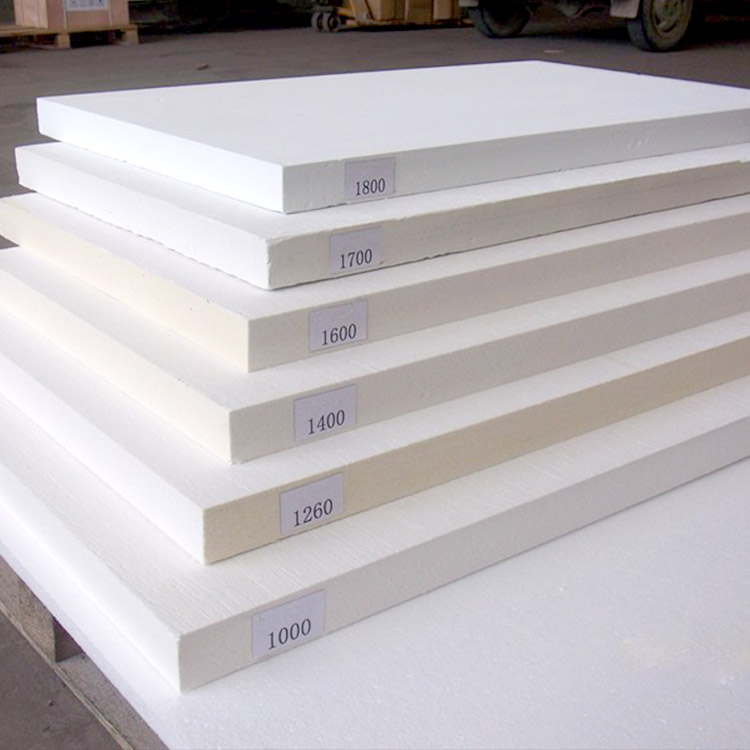

Преимущества нитрид-кремниевого и карбид-кремниевого кирпича

Совмещение нитрида кремния (Si3N4) и карбида кремния (SiC) в одном огнеупорном материале обеспечивает:

- Высокую механическую прочность: благодаря структуре материала сопротивление к механическим повреждениям увеличивается на 40% по сравнению с традиционными огнеупорными кирпичами.

- Отличную теплопроводность: улучшенная теплопередача снижает локальные температурные перепады, минимизируя риск термических трещин.

- Выдающуюся устойчивость к высокотемпературной коррозии: химическая стабильность предотвращает разрушение структуры при воздействии агрессивных газов и шлаков.

Подтверждение эффективности: результаты независимых лабораторных исследований

В независимой сертифицированной лаборатории проведены серии испытаний, включающие:

- Термический цикл: материал выдержал более 1000 циклов нагрева и охлаждения без образования трещин.

- Коррозионное воздействие: снижение массы образца менее чем на 2% после 120 часов воздействия агрессивных сред при 1400 °C.

Данные показатели превосходят параметры традиционных огнеупоров примерно на 30-50%.

Реальные примеры внедрения в международных керамических компаниях

Несколько ведущих европейских и азиатских производителей керамики — включая анонимизированных заказчиков из Германии и Японии — уже интегрировали данный материал в свои печные системы. Результаты использования за 12 месяцев:

- Увеличение срока службы печи: на 35-40%, что уменьшило число плановых остановок.

- Снижение затрат на обслуживание: благодаря уменьшению износа и дефектов – до 25% в год.

- Оптимизация энергозатрат: улучшенная теплопроводность способствовала сокращению расхода топлива при поддержании рабочих температур.

Выгода по сравнению с традиционными решениями — отличное сочетание цена/качество

При сверке со стандартными огнеупорными материалами, кирпичи из нитрида кремния и карбида кремния показывают лучшую отдачу:

| Параметр |

Традиционный огнеупор |

Si3N4 + SiC кирпич |

| Срок службы (часы) |

10,000 |

14,000+ |

| Износ (%) за год |

15-20% |

7-10% |

| Стоимость обслуживания (годовая, у.е.) |

100,000+ |

75,000+ |

| Энергозатраты (%) по отношению к базовым |

100% |

90% |

Международное признание и рыночное присутствие

Кирпичи на основе Si3N4 и SiC экспортируются в более чем 25 стран с долей экспортных поставок около 80%. Уже более 10 крупных производителей в Европе, Северной Америке и Азии доверяют нашему материалу, отмечая:

- Повышение производственного КПД

- Уменьшение простоев на техническое обслуживание

- Долгосрочную защиту от термической коррозии