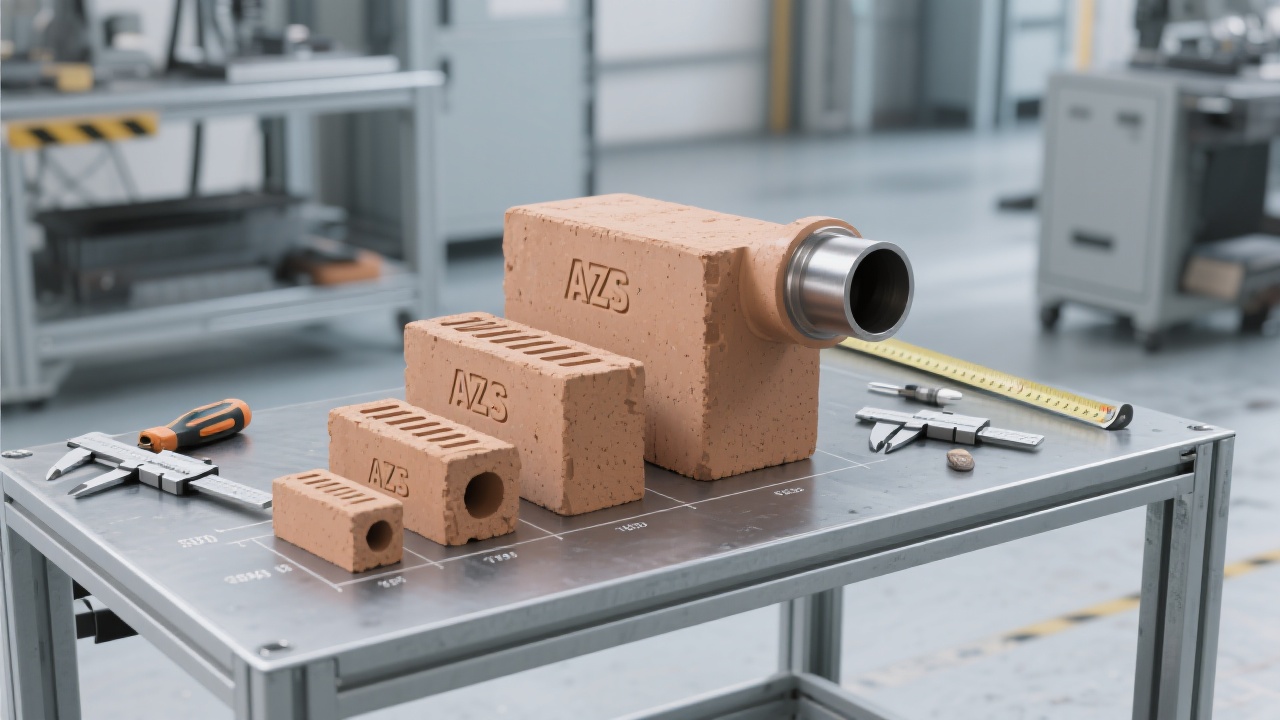

В промышленности с высокими температурами, например в металлургии или производстве стекла, вопрос правильного выбора огнеупорных материалов стоит особенно остро. Часто возникает проблема недостаточной теплопередачи, из-за которой повышается энергопотребление и снижается эффективность производства. Знаете ли вы, что силикатные кирпичи с высокими показателями теплопроводности способны снизить энергозатраты на 8-12% на тонну продукции? В этой статье мы рассмотрим, как микроструктура кирпича влияет на его теплопроводность и какие выборы оптимальны именно для ваших задач.

Главный фактор, снижающий теплопроводность силикатных кирпичей — их пористость. Поры, заполненные воздухом, выступают в роли теплоизолятора, так как коэффициент теплопередачи воздуха примерно в 20–25 раз ниже, чем у плотного минерала. При этом не только общая пористость, но и размер, форма и равномерность распределения пор играют решающую роль.

В сравнении с традиционными силикатными кирпичами, высокотеплопроводные образцы демонстрируют поры, уменьшенные в среднем в 2,5 раза и распределённые более равномерно по всему объёму. Это снижает количество тепловых барьеров и улучшает теплопоток.

Простой пример: при пористости 15%, типичной для обычного кирпича, теплопроводность составляет около 1.5 Вт/(м·К), тогда как при уменьшении пористости до 8% теплопроводность может увеличиться до 2.1 Вт/(м·К).

Чтобы лучше понять, почему поры снижают теплопроводность, рассмотрим теплообмен как движение частиц: в плотной матрице атомы связаны тесно и эффективно передают энергию. Воздушные поры, выступающие как наглухо закрытые каверны, разрывают этот атомный "мост" и создают локальные зоны теплоизоляции.

Наглядный пример — если представить, что теплопередача — это поток воды, поры внутри материала — это воздушные пробки, которые замедляют или полностью блокируют движение. Чем меньше и равномернее эти "пробки", тем менее выражено сопротивление потоку тепла.

Возьмём, например, стекольное производство в Восточной Европе. Переход на высокотеплопроводные силикатные кирпичи позволил снизить энергозатраты на нагрев печей на 10%, что привело к ежегодной экономии свыше 120 000 евро. Аналогично, металлургический завод на Урале отметил снижение времени выхода на рабочую температуру на 15 минут — что в сочетании с уменьшением потерь тепла повысило общую производительность на 4%.

Если позволите, поставлю вопрос: ваша печь сейчас работает с максимальной энергоэффективностью или теплопередача ограничивает возможности вашего производства? Ведь повышение теплопроводности огнеупорного материала напрямую значит экономию энергии и сокращение времени технологических циклов.

При выборе стоит обратить вниманиe на:

| Критерий | Рекомендация |

|---|---|

| Пористость | Не более 10% — для максимальной теплопроводности |

| Распределение пор | Равномерное по всему объёму для стабильного теплопотока |

| Размер пор | Крупные поры недопустимы; оптимальный диаметр — менее 50 мкм |

| Технологическая поддержка | Консультации по оптимальной конфигурации с учётом особенностей вашего оборудования |

Позвонив в технический отдел, вы можете получить не только подробные характеристики доступных моделей, но и заказать анализ текущей системы с предложением по модернизации.

Выбирая высокотеплопроводной силикатный кирпич, вы экономите до 12% энергозатрат на каждую тонну готовой продукции — это прямое влияние на вашу прибыль и конкурентоспособность.

А у вас возникают сложности с энергопотреблением или теплопроводностью в вашей печи? Напишите нам — мы поделимся 3 реальными кейсами из вашей отрасли, которые помогут оценить потенциал модернизации.