L’industrie de l’aluminium, largement reconnue pour sa haute consommation énergétique et ses coûts de maintenance élevés, fait face à un impératif stratégique : intégrer des solutions innovantes permettant de conjuguer efficacité opérationnelle et impératifs environnementaux. À cet égard, les panneaux isolants en vermiculite émergent comme une technologie de pointe, apportant des bénéfices tangibles en matière de durabilité, de protection des équipements et de réduction des dépenses.

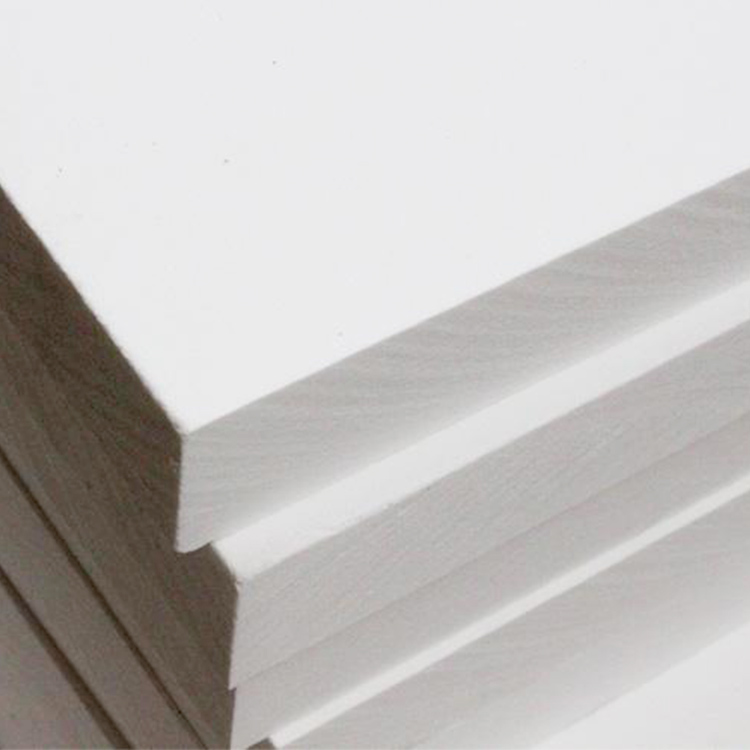

La vermiculite, un minéral naturel expansé, bénéficie d’une structure poreuse conférant au panneau isolant un faible coefficient de conductivité thermique, estimé à environ 0,07 W/m·K, ce qui représente une amélioration significative comparée aux isolants traditionnels utilisés dans les cuves d’électrolyse du secteur. Par ailleurs, sa résistance à la corrosion, élevée jusqu’à 1200°C, protège efficacement la surface interne des cuves contre l’attaque chimique et thermique, prolongeant ainsi leur durée de vie opérationnelle.

Cette composition permet également au panneau de réaliser une purification thermique haute température, évitant la formation de dépôts nuisibles sur les parois des cuves et maintenant une performance optimale du processus électrolytique.

Grâce à sa capacité à limiter les pertes thermiques jusqu’à 30 %, le panneau en vermiculite contribue directement à la stabilité thermique de la cuve, réduisant les cycles thermiques susceptibles de générer des microfissures ou des déformations. Cette réduction des contraintes mécaniques thermiques optimise la robustesse de la cuve.

Des études de cas industrielles démontrent un allongement potentiel de la durée de vie des cuves allant jusqu’à 20 % grâce à une isolation améliorée. Simultanément, cela se traduit par une diminution significative des coûts de maintenance, estimée à près de 18 %, grâce à la moindre fréquence des interventions et des arrêts de production.

Conformément aux exigences croissantes de réduction des émissions carbone dans l’industrie lourde, le panneau isolant en vermiculite offre une solution cohérente avec la transition énergétique. La diminution des pertes de chaleur contribue à une baisse de la consommation électrique, réduisant ainsi l’empreinte environnementale globale de la chaîne de production.

Un rapport d’experts industriels souligne que l’adoption de telles solutions d’isolation peut permettre une réduction globale des consommations énergétiques du secteur aluminium de l’ordre de 8 à 12 %, un gain majeur dans un contexte où l’efficacité énergétique devient un levier stratégique.

.jpg)

Plusieurs entreprises leaders du secteur ont intégré avec succès les panneaux en vermiculite dans leurs installations. L’un des retours d’expérience majeurs vient de l’usine aluminium d’ArcelorMittal, où l’implémentation a permis une réduction de 25 % de la consommation énergétique liée au maintien thermique des cuves et un maintien optimal des processus électrolytiques sans dégradation prématurée.

Le Dr. Alain Dupont, expert en matériaux industriels chez CEA, souligne que « l’innovation technique des panneaux en vermiculite représente un pas décisif vers la maîtrise durable des coûts et la préservation des ressources dans l’industrie de l’aluminium ». Cette reconnaissance scientifique conforte la pertinence et la fiabilité de cette solution.