Dans les secteurs industriels tels que la métallurgie et la verrerie, les conditions de travail à haute température nécessitent des matériaux réfractaires performants. Les briques magnésie-chrome ont toujours joué un rôle crucial dans ces environnements, offrant une résistance thermique et mécanique essentielle.

Traditionnellement, les briques magnésie-chrome étaient fabriquées en mélangeant de la magnésie et du chrome, suivies d'un processus de frittage ou de cuisson. Cependant, les briques magnésie-chrome non cuites présentent certaines limitations. Par exemple, leur résistance mécanique à haute température peut être insuffisante, ce qui peut entraîner une usure plus rapide et une réduction de leur durée de vie. En moyenne, les briques non cuites ont une durée de vie de seulement 6 à 8 mois dans des environnements extrêmement chauds, tandis que les briques bien conçues devraient idéalement durer plus de 12 mois.

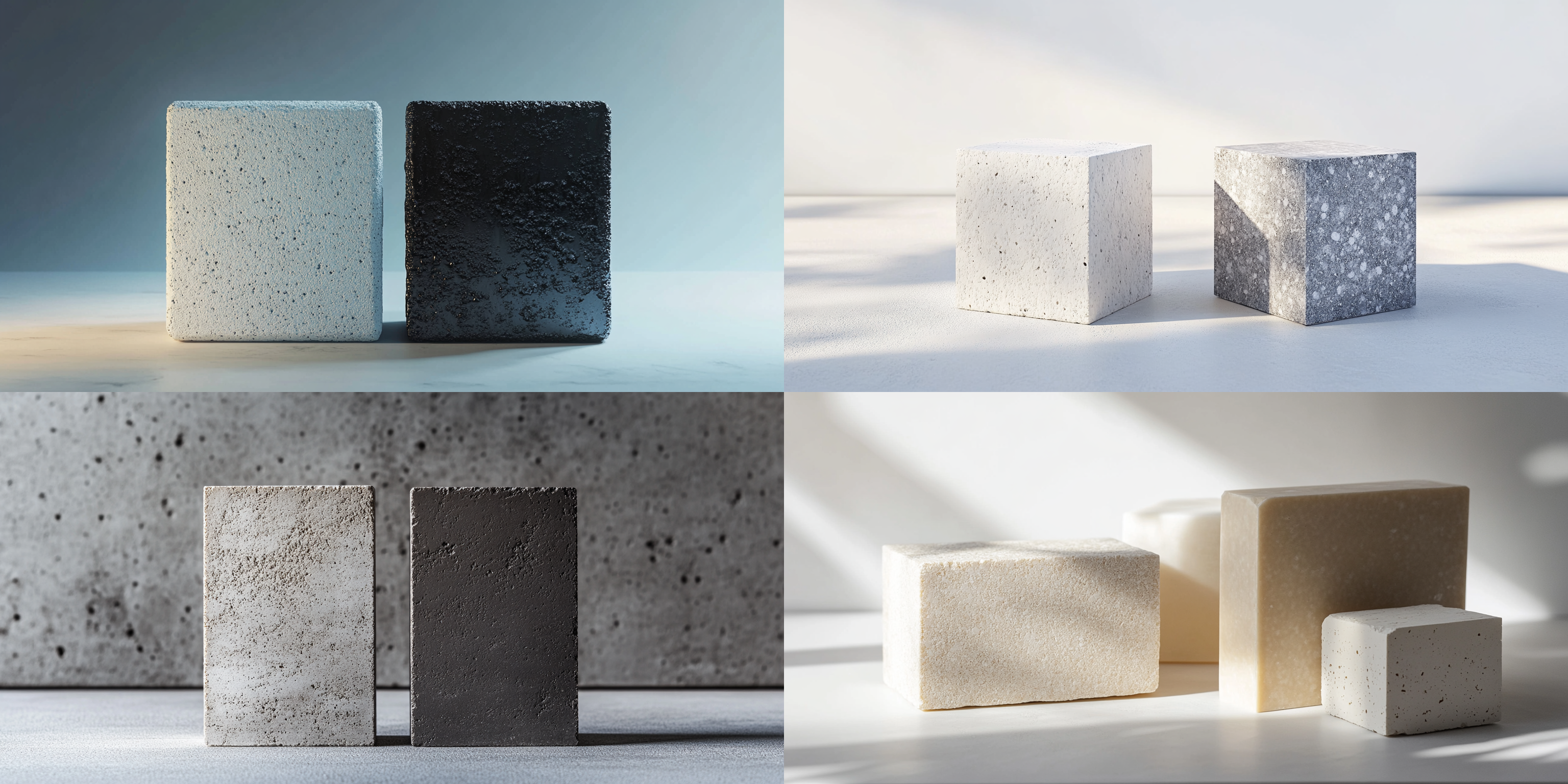

Face aux limitations des briques magnésie-chrome non cuites, les briques magnésie-chrome à liaison directe sont apparues comme une solution innovante. Elles présentent une meilleure résistance mécanique à haute température, grâce à leur structure cristalline plus dense et à leur liaison plus forte entre les grains de magnésie et de chrome.

Comparées aux briques non cuites, les briques à liaison directe ont une résistance à la compression à haute température qui peut être supérieure de 30% à 50%. Cela leur permet de mieux supporter les contraintes mécaniques dans les fours à haute température, réduisant ainsi le risque de fissuration et d'usure prématurée. De plus, elles ont une meilleure résistance à la corrosion chimique, ce qui les rend particulièrement adaptées aux environnements où elles sont exposées à des agents corrosifs tels que les métaux en fusion et les gaz corrosifs.

Dans le secteur de la métallurgie, les briques magnésie-chrome à liaison directe sont utilisées dans les fours électriques, les convertisseurs d'acier et les fours de coulée continue. Elles offrent une protection efficace contre la chaleur et la corrosion, contribuant ainsi à améliorer la qualité des produits métalliques et à réduire les coûts de maintenance. Par exemple, dans un four électrique de production d'acier, l'utilisation de briques à liaison directe peut réduire les arrêts de production pour maintenance de 20% à 30% par an.

Dans le secteur de la verrerie, elles sont utilisées dans les fours de fusion de verre. Elles résistent bien à la corrosion des matières premières de verre et à la haute température, garantissant une production stable et de haute qualité. Les usines de verre qui ont adopté les briques à liaison directe ont constaté une amélioration de la qualité du verre de 15% à 20%.

Une usine de production d'acier en Europe a remplacé ses briques magnésie-chrome non cuites par des briques à liaison directe. Après un an d'utilisation, l'usine a enregistré une réduction des coûts de maintenance de 25% et une augmentation de la production d'acier de 10%. De plus, la qualité de l'acier produit s'est améliorée, ce qui a renforcé la compétitivité de l'entreprise sur le marché international.

En conclusion, les briques magnésie-chrome à liaison directe sont un choix idéal pour les entreprises qui cherchent à améliorer leur compétitivité dans les environnements industriels à haute température. Elles offrent de nombreux avantages tels qu'une meilleure résistance à la chaleur, à la corrosion et à l'usure, ainsi qu'une réduction des coûts de maintenance et une amélioration de la qualité des produits.

Ne manquez pas l'opportunité d'améliorer vos performances industrielles avec nos briques magnésie-chrome à liaison directe. Contactez-nous dès aujourd'hui pour plus de détails et commencer à profiter des avantages de ces matériaux de pointe!