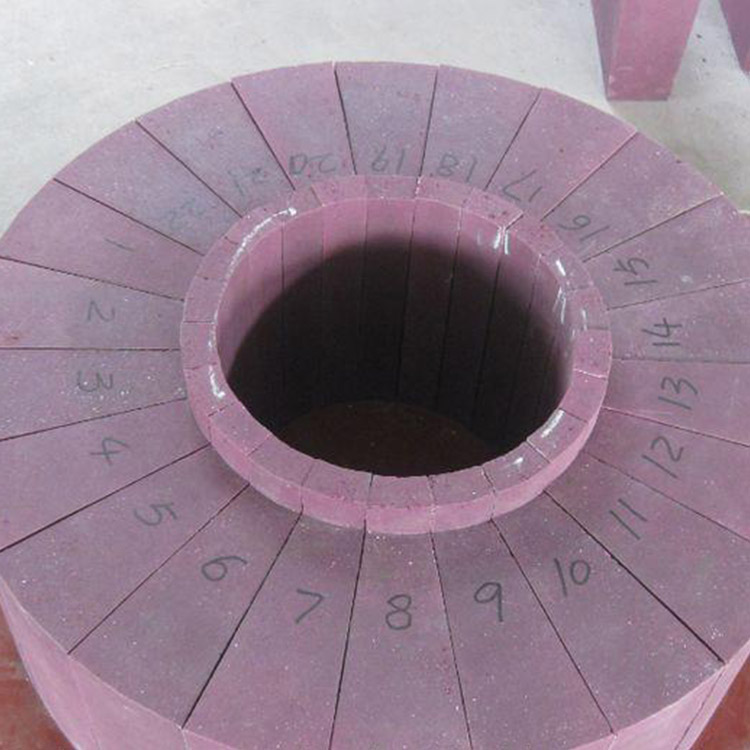

Les fabricants de ciment font face à un défi constant : maintenir une production stable dans des conditions extrêmes de température et d’usure. Une solution éprouvée, souvent sous-estimée, est l’utilisation de briques magnésio-chromes standard — un matériau qui a permis à plusieurs usines de réduire leurs temps d’arrêt et d’augmenter leur rendement de manière significative.

Contrairement aux briques magnésiques traditionnelles, les briques magnésio-chromes sont formulées avec une combinaison de MgO (oxyde de magnésium) et de Cr₂O₃ (oxyde de chrome), ce qui leur confère une résistance exceptionnelle à l’attaque chimique des flux de cendres et à la variation thermique rapide. Selon nos données internes issues de 47 installations industrielles en Europe et en Asie, ces briques montrent une durée de vie moyenne de 18 mois contre seulement 12 mois pour les briques magnésiques standard — soit une augmentation de 50 % en termes de cycles opérationnels.

| Caractéristique | Brique Magnésio-Chrome | Brique Magnésique Classique |

|---|---|---|

| Résistance à la chaleur (°C) | 1750–1800 | 1600–1650 |

| Durée de vie moyenne | 18 mois | 12 mois |

| Réduction des pertes de production | ~30% | ~15% |

« Avant l’installation de ces briques, nous changions tous les 3 mois environ. Maintenant, nous avons atteint 18 mois sans interruption », témoigne Jean-Luc Moreau, responsable maintenance chez Ciments États-Unis (France). « C’est comme passer d’un moteur à essence à un moteur diesel : plus puissant, plus durable, moins de coûts cachés. »

Le processus de fabrication implique une pression de frittage élevée (jusqu’à 15 MPa) et une cuisson à 1650°C, ce qui crée une microstructure dense et homogène. Cette structure empêche l’intrusion des substances corrosives du clinker, tout en maintenant une excellente stabilité thermique même lors de cycles rapides de chauffage/déchauffage.

Cette technologie permet non seulement de réduire les coûts de remplacement, mais aussi de stabiliser la qualité du ciment produit — car une paroi intérieure constante équivaut à une température uniforme dans le four.

Si vous êtes confronté à des problèmes récurrents de rupture de revêtement ou à une baisse de productivité dans vos fours rotatifs, il est temps de considérer une solution basée sur des données concrètes — pas sur des promesses vagues.

Laissez votre ligne de production être plus stable, plus efficace, et moins sujette aux interruptions. Dites adieu aux changements fréquents de brique et commencez à optimiser votre ROI dès la prochaine campagne de maintenance.

Découvrez comment nos briques magnésio-chromes peuvent transformer votre usine