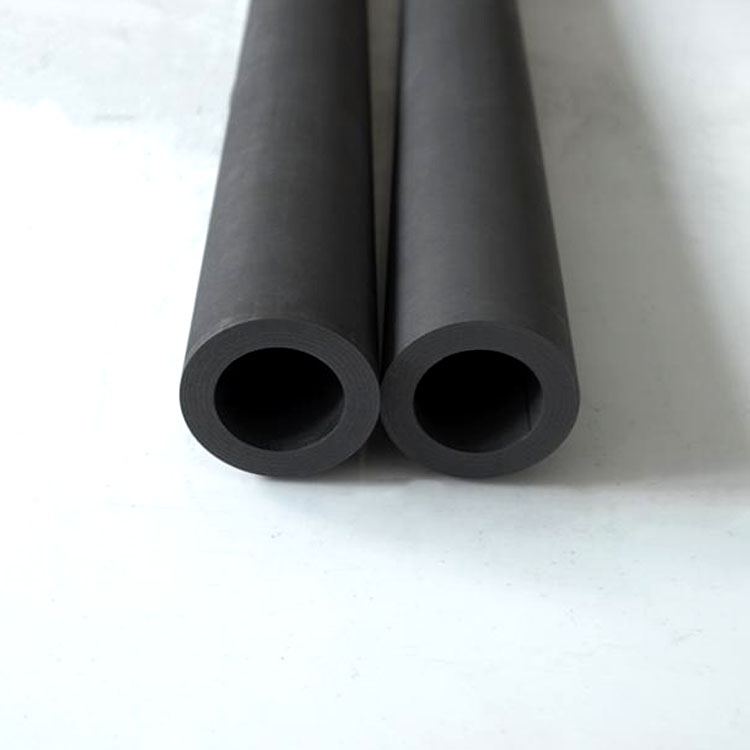

Depuis les années 1950, la chimie des matériaux réfractaires a connu une transformation majeure avec l’introduction des briques magnésio-chromes directement liées. Ces matériaux, conçus pour résister à des températures extrêmes, sont aujourd’hui au cœur des processus industriels exigeants comme le traitement du fer, de l’aluminium ou du verre.

Les anciennes briques magnésio-chromes non cuites souffraient d’un faible module d’élasticité thermique et d’une instabilité à long terme. En comparaison, les briques directement liées offrent une résistance à la rupture à haute température supérieure de 30 à 40 %, selon les données collectées par l’Institut International des Matériaux Réfractaires (IIMR). Cette amélioration est due à un procédé de frittage à haute température qui crée une structure cristalline homogène — ce que les experts appellent "liaison directe".

Une usine de laminage dans le Nord de la France a remplacé ses briques classiques par des briques magnésio-chromes directement liées sur ses fours à induction. Résultat : la durée de vie moyenne des revêtements est passée de 9 mois à 18 mois — soit une baisse de 50 % des temps d’arrêt pour maintenance. Le rendement énergétique a également augmenté de 7 %, grâce à une meilleure conservation de la chaleur.

Ces gains ne se limitent pas à la performance technique. L’utilisation de matériaux plus durables réduit aussi les coûts logistiques et environnementaux — un facteur clé pour les entreprises cherchant à répondre aux normes ESG en Europe.

Avant de faire votre choix, assurez-vous que :

Notre gamme de briques magnésio-chromes directement liées est utilisée par plus de 200 usines européennes. Découvrez comment nous avons aidé nos clients à réduire leurs coûts opérationnels tout en augmentant leur efficacité énergétique.

Obtenir une consultation gratuite →