Dans l'industrie à haute température, le choix des matériaux réfractaires est crucial pour assurer la stabilité et l'efficacité des procédés de production. Les briques magnésio-chromites ordinaires se distinguent comme des acteurs clés dans ce domaine, offrant des avantages de performance exceptionnels face aux défis thermiques et chimiques.

L'industrie à haute température, comme la sidérurgie et la fabrication de verre, est confrontée à des conditions extrêmes. Les matériaux utilisés doivent résister à des températures élevées, des chocs thermiques répétés et des attaques chimiques agressives. Par exemple, dans un four de fusion de fer, les températures peuvent atteindre 1600°C, et les métaux en fusion et les scories chimiques peuvent rapidement endommager les matériaux non adaptés.

Les briques magnésio-chromites ordinaires présentent une forte résistance mécanique. Des tests ont montré que leur résistance à la compression peut atteindre 40 MPa, ce qui leur permet de supporter des charges importantes dans les fours et les cuves industrielles. Cette résistance est essentielle pour maintenir l'intégrité structurelle des installations.

Elles sont également très résistantes à la corrosion et à l'érosion chimique. En présence de scories acides ou basiques, les briques magnésio-chromites ordinaires perdent moins de 5% de leur masse après 100 heures d'exposition, contre plus de 20% pour les briques traditionnelles. Cette propriété est particulièrement importante dans les procédés de fabrication de verre, où les matières premières contiennent souvent des composés chimiques corrosifs.

Les briques magnésio-chromites ordinaires ont une excellente résistance au clinker. Dans les fours de cimenterie, elles peuvent résister à l'adhérence et à l'érosion du clinker, ce qui réduit les coûts de maintenance et augmente la durée de vie des fours.

La stabilité thermique est l'une des caractéristiques les plus remarquables de ces briques. Elles peuvent supporter des chocs thermiques rapides sans se fissurer. Par exemple, après 100 cycles de choc thermique entre 1000°C et 20°C, les briques magnésio-chromites ordinaires ne présentent que de légères fissures superficielles, tandis que les briques traditionnelles se fragmentent.

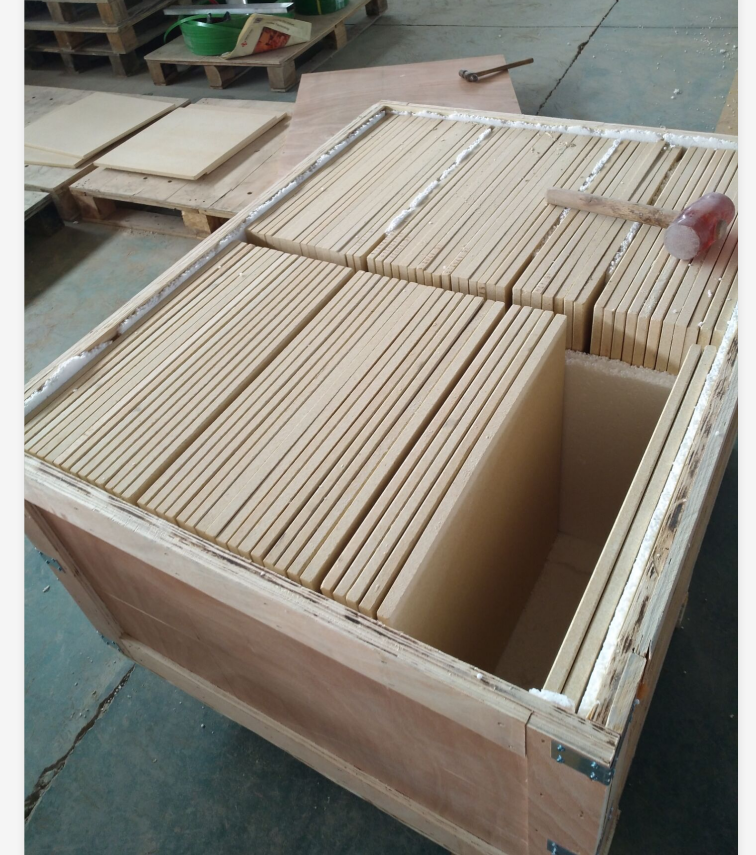

Dans l'industrie sidérurgique, les briques magnésio-chromites ordinaires sont utilisées dans les fours électriques, les convertisseurs et les poches de coulée. Elles permettent de maintenir une température stable et de réduire les pertes de chaleur. Dans l'industrie du verre, elles sont utilisées pour la construction des fours de fusion, offrant une protection efficace contre les attaques chimiques des matières premières.

| Propriétés | Briques magnésio-chromites ordinaires | Briques magnésiennes traditionnelles |

|---|---|---|

| Résistance à la compression (MPa) | 40 | 25 |

| Pertes de masse en corrosion (%) | Moins de 5 | Plus de 20 |

| Résistance au choc thermique | Très bonne | Moyenne |

Plusieurs entreprises ont déjà bénéficié des avantages des briques magnésio-chromites ordinaires. Une usine de sidérurgie a réduit ses coûts de maintenance de 30% en utilisant ces briques dans son four de fusion. Une entreprise de fabrication de verre a augmenté la durée de vie de son four de 2 ans grâce à l'utilisation de briques magnésio-chromites ordinaires.

En conclusion, les briques magnésio-chromites ordinaires offrent des performances exceptionnelles dans l'industrie à haute température. Elles sont capables de résister aux chocs thermiques et aux attaques chimiques, offrant une solution fiable et économique pour les entreprises. Si vous êtes intéressé par ces briques et souhaitez en savoir plus sur leurs applications et leurs avantages, cliquez ici pour obtenir plus d'informations.